Constructions efficaces de sandwichs à base de lait avec une plus grande hauteur de remplissage

Les matériaux composites et la technique du sandwich ont été développés en tant que technologies du bâtiment durable. Elles permettent d’obtenir d’énormes économies d’énergie lors de l’utilisation de structures à haute teneur en carbone et sont également utilisées pour les moteurs d’avions et de voitures. Ce qui, jusqu’à présent, n’était pas le cas pour une application de courte durée, ce sont les surfaces brillantes et visuellement attrayantes. Dans le cadre d’un projet commun, les entreprises ElringKlinger AG, Daimler Truck AG, ThermHex Waben GmbH, Edevis GmbH et le Fraunhofer-Institut für Mikrostruktur von Werkstoffen und Systemen IMWS élaborent des solutions et des méthodes de production et de contrôle de la qualité. Les partenaires s’appuient sur des matériaux hybrides métal-carbone-sandwich.

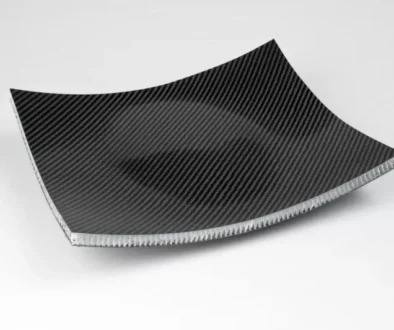

La technique du sandwich est la solution la plus performante en termes de résistance, en combinant, par exemple, une structure plus légère et plus résistante avec une structure plus dure et plus solide, ce qui permet d’obtenir une meilleure résistance à la corrosion avec une structure moins épaisse. Par rapport à la construction monolithique, des économies d’énergie de l’ordre de 80 % peuvent être réalisées. Pour l’utilisation de matériaux thermoplastiques à base de fibres de verre dans les assemblages de sandwichs, il existe des solutions de production de grande qualité, qui sont efficaces sur le plan des matériaux et des coûts. En outre, ces produits sont parfaitement recyclables. Ils sont déjà utilisés avec succès pour les véhicules utilitaires légers et les caravanes.

Afin d’améliorer les possibilités d’utilisation, un autre élément essentiel des structures de sandwichs à base de lait doit être pris en compte : Il n’y a pas d’épaisseur parfaite, comme c’est le cas, par exemple, dans l’industrie automobile. En l’absence de travaux d’entretien permanents, c’est sur les murs qu’il faut se pencher sur les obstacles à la croissance, et c’est à ce moment-là, là où se trouvent les distances entre les murs, que l’on peut faire tomber les panneaux dans les murs. Les partenaires du projet estiment qu’il est possible de remédier à cette situation, en utilisant des appareils de levage avec des écarts de température très faibles et en utilisant des appareils de levage en acier inoxydable avec une couche de fond en métal, qui donnent un aspect brillant et optimal à la surface de la pièce (classe A).

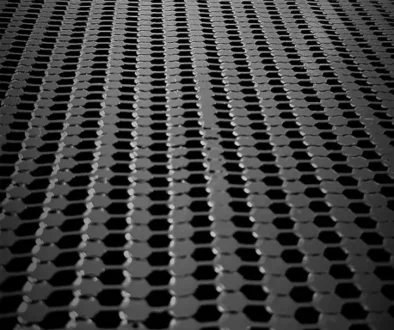

« Wir nutzen Organosandwich-Halbzeuge, also einen thermoplastischen Wabenkern mit verstärkten Decklagen aus Faserverbundkunstoff. Ces produits contiennent également des éléments de décoration métalliques, comme un panneau métallique foncé ou un panneau métallique. Avec ce matériau hybride métal-métal, nous nous efforçons de mettre en évidence l’énorme potentiel en termes de coûts et de bénéfices de la technologie et de la fabrication de sandwichs pour l’élaboration de produits de qualité supérieure avec des exigences élevées en matière d’environnement », explique Matthias Biegerl, coordinateur des projets de regroupement chez ElringKlinger.

Afin d’améliorer la capacité de résistance de ce projet, les partenaires du projet, dans le cadre du projet qui se déroulera jusqu’au 31 octobre 2022, devront concevoir un démonstrateur qui reprendra les caractéristiques d’un produit existant et qui se présentera sous la forme d’un monobloc, et ce, jusqu’au 31 octobre 2022. Oktober 2022 laufenden Projekt einen Demonstrator herstellen, der einem existierenden Bauteil aus einem Lkw entspricht, das derzeit in monolithischer Kunststoff-Spritzguss-Bauweise gefertigt wird : den Deckel eines Staufachs. La combinaison des compétences du partenaire du projet permet non seulement de mettre ce produit en évidence, mais aussi la technologie de traitement, l’intégration des fonctions et le processus de fabrication pendant l’exécution du projet. « Parallèlement au démonstrateur, nous mettrons au point des méthodes d’évaluation, de processus et de garantie de la qualité pour les matériaux hybrides métal-cadmium-sandwich dans le cadre du projet pilote », explique le Dr Ralf Schlimper, responsable du projet au sein de l’institut Fraunhofer IMWS.

Parmi les objectifs des équipes de recherche, on peut citer la mise au point d’outils de formage performants (par exemple, la géométrie 3D des flancs, le relief, le relief), l’amélioration de la fonctionnalité par le biais de l’étalement (par exemple, les éléments de fixation et de fonctionnement), ainsi que l’élaboration de solutions pour une méthode de production en ligne, sans coûts supplémentaires, basée sur la thermographie active. Letztere n’est pas seulement essentiel pour la garantie de la qualité auprès des utilisateurs finaux, mais aussi pour la détermination des exigences matérielles et de qualité au cours des projets de recherche. Il s’agit notamment de la liaison sûre entre le sandwich thermoplastique et le pont métallique, de l’amélioration de la résistance de la couche supérieure et de la stabilisation des processus de fabrication, ainsi que de l’amélioration de l’état thermique de la structure du sandwich, pour laquelle une forme 3D a été créée, mais sans que le noyau ne s’affaisse et ne devienne instable.

Naturellement, la géométrie/la forme, la performance mécanique et la capacité de réparation sont également au centre des préoccupations du partenaire du projet. En ce qui concerne la valeur gestuelle, qui est liée à l’utilisation d’assemblages de sandwichs formés en 3D, il convient de mettre au point des méthodes techniques pour l’élaboration des processus et de la structure, ainsi que des conseils de conception pour la réalisation des fonctions et l’élaboration de la structure.

M. Biegerl souligne les avantages énoncés : « Notre objectif est de permettre l’utilisation d’une structure à base de sandwichs avec une qualité de frottement de classe A et d’atteindre un niveau élevé d’intégration des fonctions grâce à l’utilisation rentable d’éléments de fonction et à une technologie de production en ligne dans une technologie de forme série. Les avantages de l’idée de sandwich, tels que la performance mécanique, la résistance à l’usure et la rentabilité élevée de la fabrication de moules et de la transformation de l’argent en baudruche, doivent être préservés. C’est la raison pour laquelle nous pouvons ouvrir la voie à une meilleure commercialisation de cette technologie, en particulier dans le secteur de l’industrie automobile ».

Article du Fraunhofer IMWS

Sous réserve de ce qui précède, elle est publiée ici :

https://www.leichtbauwelt.de/leichte-strukturbauteile-mit-class-a-oberflaeche/