Les constructeurs automobiles privilégient les solutions thermoplastiques légères

von : Stephen Moore in der K-Show Automotive and Mobility, Packaging, Building & Construction, Materials am 29. Oktober 2019

Des technologies de traitement innovantes offrent un plus grand potentiel pour l’utilisation du polypropylène (PP) dans les automobiles modernes. L’exemple le plus frappant est celui de la carrosserie de la Hyundai Creta.

Le corps d’encastrement est fabriqué à partir d’une structure d’encastrement composée de stratifiés GF-PP et de PET-Vliesstoff.

Ici, la structure d’encastrement gélifiée sur base PP de ThermHex Waben GmbH, une société sœur du développeur de technologies EconCore, a été laminée avec des stratifiés PP de faible épaisseur et des PET-Vliesstoffs décoratifs. Dans la presse de formage suivante, un Scharnier a été construit, ce qui permet d’appliquer les charges de la caisse en même temps.

Dans un entretien avec PlasticsToday lors du dernier K Show, Tomasz Czarnecki, directeur de l’exploitation d’EconCore, a déclaré que le programme EconCore comptait désormais 12 employés dans le monde entier et qu’il s’agissait d’un enjeu majeur pour la technologie, puisqu’il s’agit d’appliquer le Hartholz et d’autres matériaux aux applications automobiles. Il a un autre exemple à l’esprit : « Nous avons également travaillé avec des stratifiés PP à base de fibres naturelles et d’autres structures, afin de mettre au point des solutions de protection contre les chocs qui, grâce à l’excellente qualité de l’EconCore – Kernen, peuvent être utilisées, par exemple pour la construction de véhicules. »

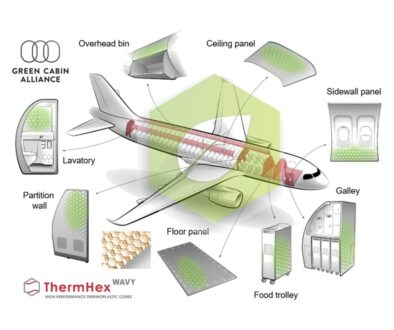

Au sein de l’industrie automobile, l’utilisation dans l’emballage industriel, dans la construction et dans les applications haut de gamme, telles que l’aviation et le transport de marchandises, est étudiée. « Nous cherchons à trouver ici des solutions pour mettre en place un revêtement en plastique thermodurcissable », a déclaré M. Czarnecki.

Lors du K-Show, EconCore a présenté un véhicule à base d’organosandwich, fabriqué à partir d’un noyau en PP et de deux décors en PP et en fibre de verre. La particularité de ThermHex réside dans le fait qu’il ne s’agit pas seulement d’une fabrication d’armatures, mais aussi d’un processus de production continu. Le démonstrateur technologique est présenté sous la forme d’une échelle OSW-3D et est issu d’un projet commun de ThermHex et de Fraunhofer IMWS. Lors du K-Show, un procédé de fabrication de sandwichs, tel que l’OSW-3D-Schale, avec un sandwich thermoformé et une fonctionnalité de spritz, a également été présenté. Les concepteurs Thomas Gläßer et Peter Stache du Fraunhofer IMWS sont satisfaits d’avoir obtenu un produit dans le cadre d’un projet pilote après environ 90 semaines.

Ce projet soutenu par le Fonds européen pour le développement régional montre que des produits sandwiches de grande taille avec des noyaux thermoformés peuvent être fabriqués et fonctionner dans des délais très brefs. Les partenaires du projet sont convaincus que l’industrie automobile, en particulier, dispose d’un large éventail d’applications.