Le noir est beau : Wabenkerne im Automobilbau

Lorsque l’on parle de construction légère, la méthode du sandwich n’est pas appropriée. Avec l’utilisation d’un matériau de construction léger, qui comporte deux ponts de couleur bronze, il est possible d’obtenir, avec un poids de matériau moindre, une stabilité et une résistance plus élevées qu’avec une construction monolithique. En conséquence, un fabricant d’armoires de cuisine spécialisées atteint un taux de plus de 80 %, ce qui représente un potentiel énorme en matière d’amélioration de la qualité des matériaux.

Il s’agit d’un objectif que l’industrie automobile s’efforce d’atteindre : C’est ainsi que les carrosseries modernes des véhicules utilitaires légers et les carrosseries des véhicules utilitaires légers sont fabriquées à partir d’un matériau léger, à base de kunststoff, et que les carrosseries sont fabriquées à partir de kunststoff à haute teneur en fibres. Les vendeurs d’automobiles pour les consommateurs finaux utilisent des produits à faible teneur en carbone.

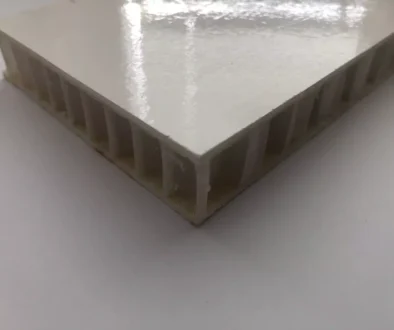

Thermhex propose des membranes thermoplastiques en polypropylène comme matériau de base flexible. Le volume standard est de 80 kilogrammes par mètre cube. Pour les applications ayant des exigences plus élevées en matière de résistance aux chocs, il convient également d’utiliser un rouleau plus léger d’une épaisseur de 60 kilogrammes par mètre cube. L’épaisseur de la lame se situe entre 3 et 28 millimètres – les écarts entre 3 et 9,6 millimètres. Les différentes parties de l’étagère ont une couche supérieure à la moitié en relief, ce qui, en combinaison avec différents éléments de la couche supérieure, permet une bonne liaison entre le bois et le plateau. Des écarts importants sont également une condition nécessaire à l’obtention d’un haut niveau d’humidité.

Les plaques d’assise sont fabriquées à partir d’une chaîne de matériaux distincte, à l’aide de formes thermoformées, d’une bride et d’une couche thermoformée. Le processus en ligne breveté et continu, dans lequel des décors différents ont été créés sur les parois et peuvent être combinés, permet de fabriquer les plaques à moindre coût. En effet, avec d’autres procédés, il faut que chaque longueur d’onde soit séparée d’un bloc et qu’elle soit ensuite stratifiée. Les clients de Thermhex traitent les plaques d’acier avec des bardeaux de fer, c’est-à-dire, par exemple, en les façonnant et en les remplaçant par d’autres.

Samba avec Wabenkern

L’un de ses clients est le constructeur automobile DPA Moldados. Ce fabricant de carrosseries, établi à Itupeva, dans l’État fédéré brésilien de São Paulo, conçoit et fabrique depuis plus de 20 ans des carrosseries qui servent de composants d’intérieur, de carrosserie et d’isolants thermiques et acoustiques pour divers types d’automobiles et de marques. DPA Moldados is es dabei wichtig nachhaltige Materialien und Produkte zu verwenden. Dans le cadre de la lutte contre la fraude, le soumissionnaire doit s’efforcer d’obtenir des produits de qualité à un prix raisonnable et en un seul exemplaire. La DPA a déjà constaté, il y a peu, que les vendeurs d’automobiles proposent des alternatives pour différents types de produits monolithiques, qui sont plus légers, mais pas pour autant plus stables.

L’entreprise a trouvé une solution à ce problème sous la forme d’un sandwich avec des grains de bois. Au cours des dernières années, de plus en plus de produits seront fabriqués de cette manière. Depuis mai 2017, les Brésiliens utilisent la variante noire des fibres de polypropylène de Thermhex. Il s’éloigne ainsi des matériaux de base déjà utilisés par d’autres producteurs. Les membranes sont utilisées, par exemple, comme noyau pour le châssis du véhicule de la Hyundai Creta ix25. Pour ce faire, on a positionné des couches de verre et de polypropylène renforcées, de manière à ce que tous les matériaux soient ensuite pressés dans un sandwich. Selon DPA, l’entreprise est aujourd’hui dans le monde entier l’un des rares fabricants qui, sur le plan technique, sont en mesure d’utiliser ces types de matériaux en sandwich pour la fabrication de masse. Les matériaux sont donc entièrement recyclables et consomment moins d’énergie que d’autres matériaux.

Avec le moteur à bois, le poids des véhicules à moteur, comparé à celui des matériaux de base, peut être fortement réduit, tout en conservant la même ou même une meilleure qualité de vie. En conséquence, les marques d’automobiles, par exemple les véhicules électriques à prix réduit, pourront être vendues et les embouteilleurs pourront économiser de l’énergie, notamment de l’énergie nucléaire, ainsi que du kraftstoff.

Le travail et le multitalent

En plus de la fabrication de pièces détachées pour automobiles, les Wabenkerne sont utilisés pour d’autres applications : ils sont également utilisés dans la fabrication de pièces détachées pour automobiles, dans la fabrication de meubles, pour des pièces de rechange modernes ou pour la fabrication de produits de consommation. Le processus de production est proposé par l’entreprise familiale belge Econcore dans le monde entier, notamment par Renolit, sous le nom de Gorcell, pour les produits de la Maserati Gihbli et de la Jaguar F-Type. Au Japon, la technologie de Gifu Plastics, qui porte le nom de Teccell, a été commercialisée et utilisée pour la carrosserie de la Toyota Prius.

L’article a été publié ici : https://www.kunststoff-magazin.de/