Leichtbau mit Waben

Dans de plus en plus d’automobiles, on trouve des membranes en polypropylène. Dans les kofferräumen, la construction en sandwich est déjà bien avancée.

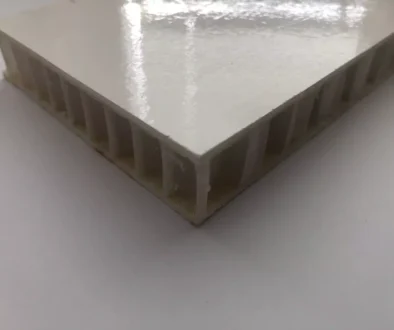

Dans le domaine de la construction légère, on trouve aussi la méthode du sandwich avec des éléments en bois. Grâce à l’utilisation d’un matériau à base de fibres légères, dont les deux faces de la terrasse se trouvent à l’extérieur, il est possible d’obtenir, avec une épaisseur de matériau moindre, une solidité et une résistance plus élevées qu’avec un seul matériau de construction monolithique.

Leichtbau mit 80 Prozent weniger Gewicht

Les résultats sont très élevés (plus de 80 %), d’où un potentiel énorme d’économie de matériaux. Il s’agit d’un avantage que l’industrie automobile doit prendre en compte : C’est ainsi que les panneaux des carrosseries et des remorques Lkw modernes sont principalement fabriqués à partir d’un matériau léger et que les panneaux sont fabriqués à partir d’un matériau résistant à la chaleur. Les vendeurs d’armes à feu de l’industrie automobile proposent également ce type d’équipement en permanence avec des éléments en bois dans le sandwich.

Liaison entre les produits et les décors

Thermhex Waben aus Halle/Saale offre aux constructeurs d’automobiles et aux fabricants de carrosseries des membranes thermoplastiques en polypropylène comme matériau de base rigide et flexible. Le poids volumétrique est de 80 kg/m³. Pour les applications où les exigences en matière de résistance aux chocs sont plus élevées, il convient d’utiliser un matériau encore plus léger, d’une épaisseur de 60 kg/m³.

La profondeur de la lame est comprise entre 3 et 28 mm – les épaisseurs sont comprises entre 3 et 9,6 mm. Les différentes parties de l’armature sont dotées d’une couche supérieure en partie haute, ce qui, en combinaison avec différentes couches supérieures, permet d’obtenir une liaison optimale entre le bois et le plancher. Les petites épaisseurs permettent en outre d’obtenir une qualité de surface toujours parfaite.

Une production efficace grâce à un processus en ligne

Les plaques d’assise sont fabriquées à partir d’un chemin de fer en matériaux distincts, à l’aide de formes thermoplastiques, d’un angle d’inclinaison et d’une inclinaison thermosensible. Ce processus en ligne continu, dans lequel des ponts différents sont installés sur les parois et peuvent être reliés entre eux, permet une fabrication des plaques qui ne coûte pas cher. Ce processus de production automatisé est aussi rentable que les méthodes qui permettent d’isoler et de laminer chaque rangée de câbles d’un bloc à la fois. Pour les clients de Thermhex, les plaques d’acier sont toujours utilisées avec des bardeaux d’acier fertiles, et elles sont toujours dotées d’une couche de finition spéciale, façonnées et installées.

Les avantages d’un grand nombre d’automobiles

Le constructeur automobile DPA Moldados est un client de Thermhex. Cette entreprise d’Itupeva, dans l’État fédéré brésilien de São Paulo, conçoit et fabrique depuis plus de 20 ans des produits pour l’isolation intérieure, pour les véhicules à moteur et pour les isolations thermiques et acoustiques.

DPA Moldados wird in den nächsten Jahren sukzessive immer mehr Bauteile in Form der Sandwichbauweise mit Wabenkern herstellen. Depuis mai 2017, les Brésiliens utilisent la variante noire du Polypropylen-Wabenkerns de Thermhex. Il s’éloigne ainsi des matériaux de base déjà utilisés par d’autres producteurs. Les éléments en sandwich ont été intégrés dans le châssis de la voiture Hyundai Creta ix25. Pour ce faire, des plaques de verre et de polypropylène ont été positionnées, afin de presser les différents matériaux dans un sandwich.

Selon le DPA Moldados, l’entreprise est aujourd’hui dans le monde entier l’un des plus petits fabricants qui, sur le plan technique, sont en mesure d’utiliser ce type d’éléments dans la fabrication de sandwichs en masse. De plus, les matériaux utilisés sont recyclables et nécessitent moins d’énergie pour leur fabrication que d’autres matériaux.

Wabenkern als multi-funktionaler Werkstoff

Outre la fabrication de véhicules automobiles, les thermostats Thermhex sont également utilisés pour d’autres applications : ils sont également utilisés dans les bâtiments d’habitation LKW, dans les bâtiments d’élevage, pour les cabines de jardin modernes ou pour le secteur du meuble.

Le processus de production a été proposé par l’entreprise familiale belge Econ Core à Lizenz et, par exemple, par Renolit, sous le nom de « Gorcell », pour le revêtement de sol de la Maserati Gihbli et de la Jaguar F-Type. Au Japon, la technologie de Gifu Plastics, appelée « Teccell », a été commercialisée et utilisée pour la carrosserie de la Toyota Prius.

Der Artikel wurde am 30.04.2020 unter https://www.k-zeitung.de/leichtbau-mit-waben/ veröffentlicht.