Des moyens pour rendre les véhicules plus légers

Lorsque l’on se situe dans le domaine de la viande, la méthode du sandwich n’est pas la bonne.

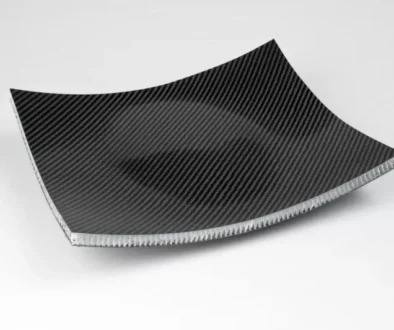

Grâce à l’utilisation d’un matériau à base de fibres légères, qui comporte deux ponts de couleur foncée, il est possible d’obtenir, avec une épaisseur de matériau moindre, une solidité et une résistance plus élevées qu’avec un seul matériau de construction monolithique. Les résultats sont des taux de rendement élevés de plus de 80 %, ce qui représente un potentiel énorme pour l’amélioration de la qualité des matériaux. Il s’agit là d’un avantage dont l’industrie automobile doit tenir compte : C’est ainsi que les panneaux des carrosseries et des remorques Lkw modernes sont principalement constitués d’un matériau léger, à base de kunststoff, et que les panneaux sont constitués d’un matériau à base de kunsterstärkten. Les vendeurs d’automobiles pour les consommateurs finaux font de même avec les carrosseries de voiture en termes de poids. La société ThermHex Waben GmbH de Halle/Saale a donc mis au point un produit de qualité.

Herstellung Effiziente

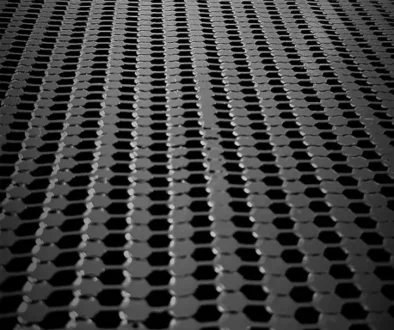

ThermHex propose aux constructeurs d’automobiles et aux fabricants d’appareils électriques des membranes thermoplastiques en PP, un matériau de base robuste et flexible. La masse volumique standard est de 80 kg/m³. Pour les applications où les exigences en matière de résistance aux chocs sont plus élevées, il convient également d’utiliser un matériau moins épais, d’une épaisseur de 60 kg/m³. La profondeur de la lame est comprise entre 3 et 28 mm – les largeurs sont comprises entre 3 et 9,6 mm. Les différentes parties de l’armature sont dotées d’une couche supérieure en partie haute, ce qui, en combinaison avec différentes couches supérieures, permet d’obtenir une liaison optimale entre le bois et le plancher. Les petites épaisseurs permettent en outre d’obtenir une qualité de surface élevée.

Les plaques d’assise sont fabriquées à partir d’une chaîne de matériaux distincte, à l’aide de formes thermoformées, d’une bride de fixation et d’une couche thermoformée. Le processus en ligne breveté et continu, qui permet de combiner et d’assembler différents types de décors sur les parois, permet une fabrication efficace des plaques. Le processus de production automatisé est préférable à d’autres méthodes, qui permettent d’isoler et de laminer chaque rangée de plaques d’un bloc.

Les plaques d’appui sont traitées par l’utilisateur à l’aide d’un système d’assemblage déjà en place, en les dotant d’un décor exceptionnel, d’une forme particulière et d’une technique de pointe.

Traitement dans l’industrie automobile

Le constructeur automobile DPA Moldados est un client de ThermHex. Ce fabricant d’automobiles, établi à Itupeva, dans l’État fédéré brésilien de São Paulo, conçoit et fabrique depuis plus de 20 ans des profilés qui sont utilisés comme composants d’isolation thermique et acoustique pour divers types d’automobiles et de marques. DPA Moldados produira de plus en plus de produits de ce type au cours des prochaines années. Depuis mai 2017, les Brésiliens utilisent la variante noire des fibres de polypropylène de ThermHex. Il utilise les matériaux de base déjà utilisés par d’autres producteurs. Les membranes sont utilisées, par exemple, dans le cadre d’un assemblage de sandwichs pour la caisse de la Hyundai Creta ix25. Pour les éléments de l’armature, des couches de verre et de PP ont été positionnées, ce qui permet de presser les différents matériaux dans un sandwich. Selon DPA Moldados, l’entreprise est aujourd’hui l’un des rares fabricants dans le monde à être en mesure de produire en masse ces types de composants dans le domaine de la fabrication de sandwichs. De plus, les matériaux utilisés sont recyclables à 100 % et nécessitent moins d’énergie pour leur fabrication que d’autres matériaux.

Wabenkern als multi-funktionaler Werkstoff

Outre la fabrication de véhicules automobiles, les thermomètres ThermHex sont également utilisés pour d’autres applications : ils sont également utilisés dans les véhicules à moteur à combustion interne, dans les bâtiments de production, dans les cabines de ski modernes ou dans le secteur du bâtiment. Le processus de production sera proposé par l’entreprise familiale belge EconCore dans le monde entier, notamment par Renolit, sous le nom de Gorcell, pour les produits de consommation de la Maserati Gihbli et de la Jaguar F-Type. Au Japon, la technologie de Gifu Plastics, qui porte le nom de Teccell, a été commercialisée et utilisée pour la carrosserie de la Toyota Prius.

L’article a été publié le 30.04.2020 à l’adresse suivante https://www.k-aktuell.de/ veröffentlicht.

Vous trouverez ici une autre publication : https://www.k-zeitung.de/